Poliüretanı Nerede Kullanıyoruz?

Poliüretan ürünler, hayatımızın hemen her yerine girmiştir. Otomotiv, Sağlık, İnşaat, İş makineleri, Mobilya, Denizcilik ve tekstil sektörleri başı çekmektedir. Örneğin giydiğimiz ayakkabı, terlik tabanları, oturduğumuz suni deri koltuklar, yataklarda kullanılan süngerler, buzdolaplarında ve termosifonlarda tercih edilen yalıtım malzemeleri, araçlarda bulunan konsol, direksiyon gibi aksamlar, binaların duvarlarını kaplayan paneller gibi daha bir çok yerde poliüretan esaslı malzemeler yaygın olarak kullanılmaktadır.

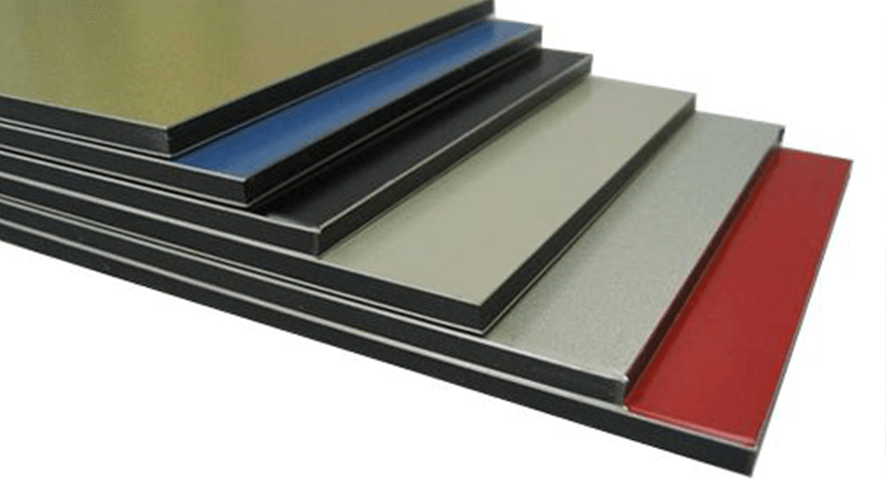

Kompozitler

“Kompozit”, farklı kimyasal yapıdaki iki ya da daha fazla sayıda malzemenin, sınırlarını ve özelliklerini koruyarak oluşturduğu çok fazlı malzeme olarak tanımlanabilir. Dolayısıyla kompozit malzeme, kendisini oluşturan bileşenlerden birinin tek başına sahip olamadığı özelliklere sahip olur. Örneğin sağlık sektöründe Kompozitler, yüksek dayanıma ve düşük elastik modülüne sahip olduklarından, özellikle ortopedik uygulamalar için tercih edilirler.

Kompozit malzemeler, homojen malzemelere oranla, yapısal uyumluluğun sağlanması açısından daha avantajlılardır. Polimer kompozitlerin sağlayabileceği diğer üstünlükler, korozyona direnç, metal yorgunluğunun ve metal iyonlarının salınımının görülmemesi ve kırılganlığın azalmasıdır.

Kompozit Malzemelerin Avantajları

Kompozit ürünler zorlu çevre koşullarda kullanılmak üzere dizayn edilmiştir. Paslanmaya karşı ekstra boya veya başka bir yüzey işlemi istemezler. Birçok kimyasala karşı dirençlidirler. Kompozitlerin, UV stabiliteleri de yüksektir. Yapısal esneklikleri ürünlere darbe,bükülme ve kırılma dayanımı verir. Isıl genişlemeleri, gürültü ve vibrasyonu da düşüktür. Estetik ve mimari açıdan da avantajları bulunmaktadır. Pürüssüz bir yüzeye sahiptirler ve oldukça geniş bir renk yelpazesinde üretilebilirler. Metallere göre daha hafif olmalarına rağmen daha sağlamdırlar. İstenilen gerilme, bükülme ve darbe dayanımı değerlerine göre üretilebilirler.

Uzun ömürlüdürler ve bakım gereksinimleri düşüktür. Uygulama maliyetleri hafif olmalarından dolayı uygundur ve kolay monte edilirler. Kendiliğinden sönebilme özelliğine sahiptirler ve yanmayı geciktirirler. Boyutsal olarak kararlıdırlar yani zaman içerisinde deformasyona bağlı olarak ölçülerinde bir değişiklik meydana gelmez. Hurdasının maddi değeri olmamasından dolayı çalınma riski de yoktur. Bu sebeplerde SMC malzemeleri olarak alt yapı ürünlerinde, elektrik panolarında, servis kutularında ve otomotiv sektöründe son yıllarda oldukça sıklıkla tercih edilmektedirler.

SMC Malzemesi

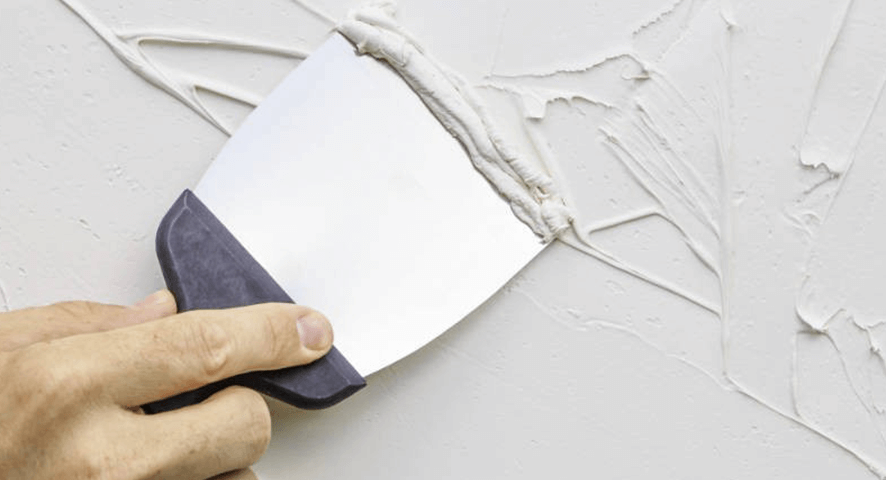

SMC (Sıcak Pres Kalıplama Pestili) olarak adlandırılan malzeme dolgu malzemesi içeren reçine ile kırpılmış cam elyafının SMC makinesinde birleştirilmesi ile üretilen ve pestil biçimine sahip bir malzemedir.

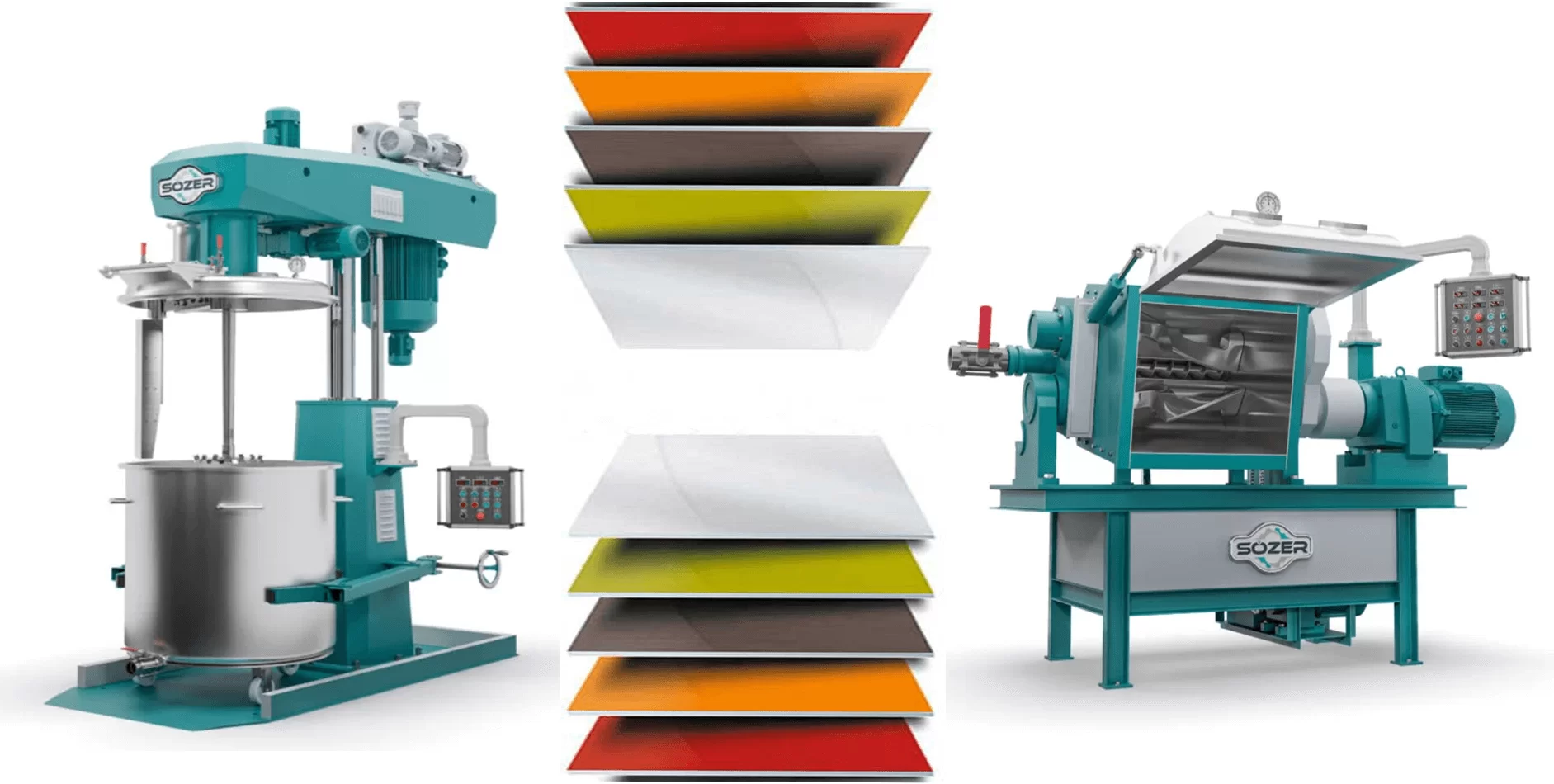

Pestil biçimindeki SMC malzemesinin üretilmesini iki aşamalı bir prosese benzetmek yanlış olmayacaktır. Bu prosesin birinci aşamasında ana hammadde olan reçine ve diğer yardımcı malzemeler hızlı devirli mikser yardımı ile karıştırılır ve SMC malzemesinin hamuru üretilir. Prosesin ikinci aşamasında SMC makinesi yardımı ile cam elyafı bu hamur ile birleştirilmektedir.

BMC Malzemesi

BMC (Sıcak Pres Kalıplama Hamuru) olarak adlandırılan malzeme dolgu malzemesi içeren reçine ile kırpılmış cam elyafının zet mikser makinesinde birleştirilmesi ile üretilen ve hamur biçiminde olan bir malzemedir.

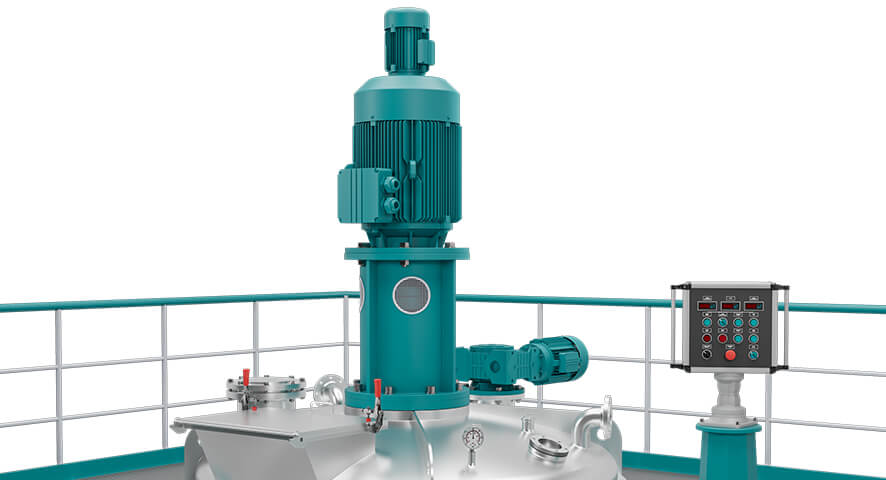

SMC malzemesinde olduğu gibi, BMC hamuru üretimi iki aşamalı bir prosesten oluşur ve her iki aşamada da farklı mikser makineleri kullanılmaktadır. Prosesin birinci aşamasında hızlı devirli mikser ve ikinci aşamasında zet mikser (sigma mikser) kullanılmaktadır. Firmaların iç süreçleri farklılık gösterebileceği gibi, genel uygulama aşağıdaki gibi yapılmaktadır. Birinci aşamada reçine ve diğer hammaddeler hızlı devirli mikserde homojen bir şekilde karıştırılarak BMC ön hamuru üretilir. BMC ön hamuru daha sonra prosesin ikinci aşamasına alınır. Prosesin ikinci aşamasında ülkemizde “Zet Mikser” olarak bilinen ve literatürde “Sigma Mikser” olarak adlandırılan yatay mikserler kullanılmaktadır.

Prosesin ikinci aşamasında, BMC ön hamuru ve diğer hammaddeler (cam elyaf, kalsit ve ürüne bağlı olarak diğer hammaddeler) sırasıyla mikser kazanına alınır. Homojen karışmış bir BMC hamuru elde edilinceye kadar karıştırma işlemine devam edilir.

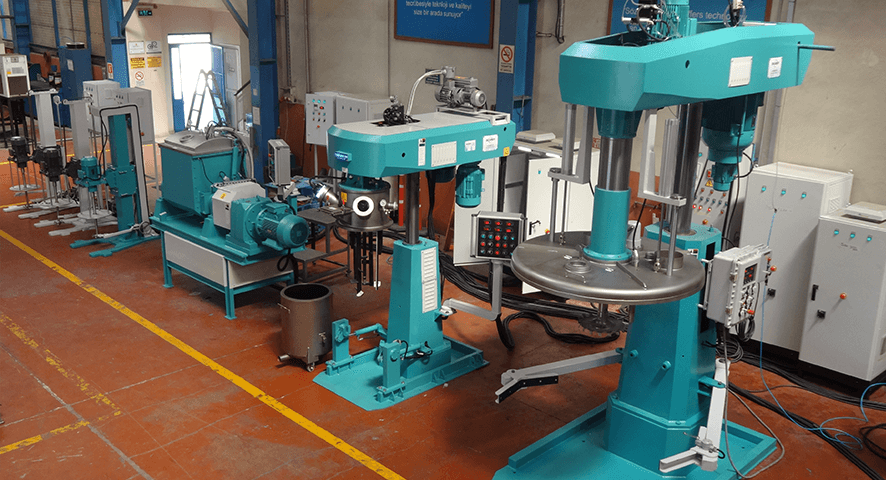

SMC ve BMC Malzemelerinin Üretiminde Kullanılan Mikserler

Aşağıdaki mikserler bu malzemeleri üretmek için kullanılan başlıca mikserlerdir. Bu iki mikser kompozit sektöründe en çok kullanılan veya en çok tercih edilen mikserlerdir.

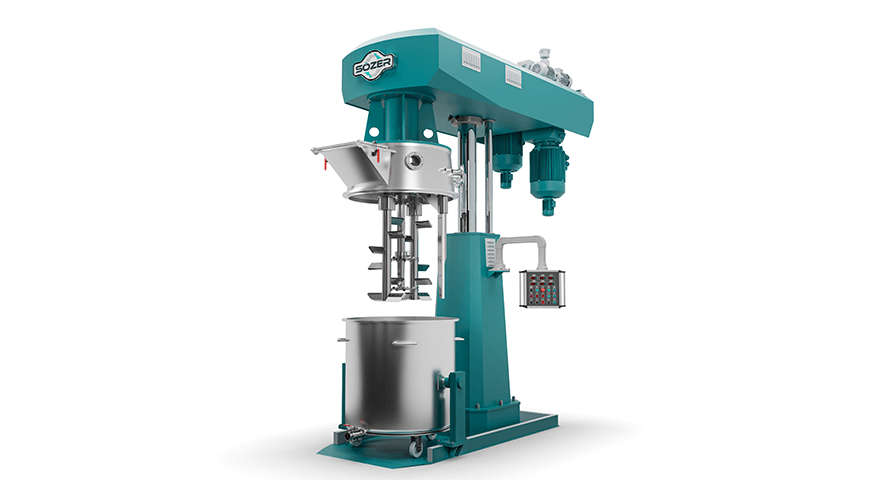

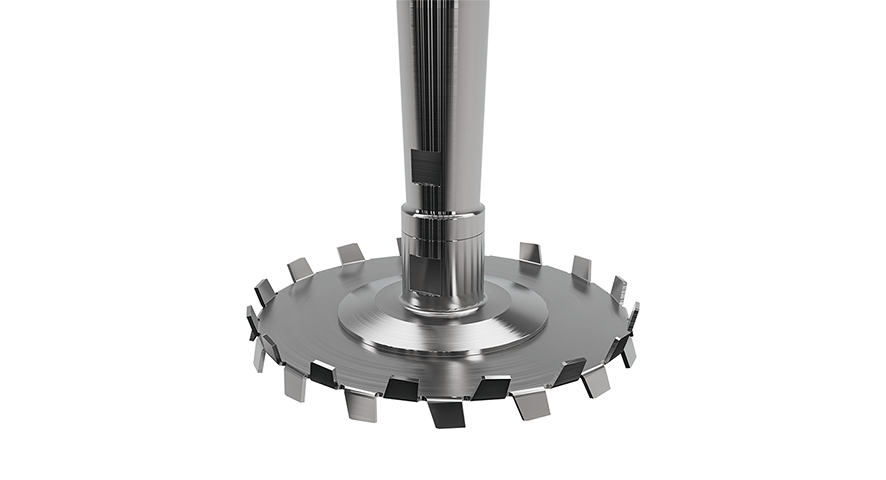

Dissolver olarak ta bilinen, karıştırma mili üzerinde testere dişli pervaneye sahip hızlı devirli mikserler dispersiyon aplikasyonlarında en çok kullanılan mikserlerdir. SMC ve BMC ön hamuru üretimi için kullanılacak dispersiyon mikserinin, standart hızlı devirli mikserden farklı olarak bazı opsiyonel özelliklere sahip olması gerekmektedir.

SMC ve BMC malzemelerinin ön hamurunun viskozitesinden ötürü, aşağıdaki opsiyonlara sahip bir mikserin olması faydalı olacaktır:

• Daha güçlü bir ana elektrik motoruna,

• Sıyırıcı kol opsiyonuna.

Her ne kadar SMC ve BMC ön hamurları çok yoğun viskozite değerlerine sahip olmasa da, motorun zorlanmadan ürünü karıştırabilmesi için daha güçlü bir motor olması gerekmektedir. Sıyırıcı kol ilave karıştırma sağlayarak, kazanın farklı bölgelerinden ürün hareketine yardımcı olmaktadır. Hızlı devirli karıştırıcıyı sürekli olarak ürünle beslediği için, bu özelliğe sahip olmayan mikser ile karşılaştırıldığı zaman, sıyırıcı kol daha kısa sürede homojen bir karışım elde edilmesine yardımcı olmaktadır. Sıyırıcı kol daha homojen bir ürün elde edilmesini ve daha iyi bir ısı transferine gerçekleşmesini sağlamaktadır.

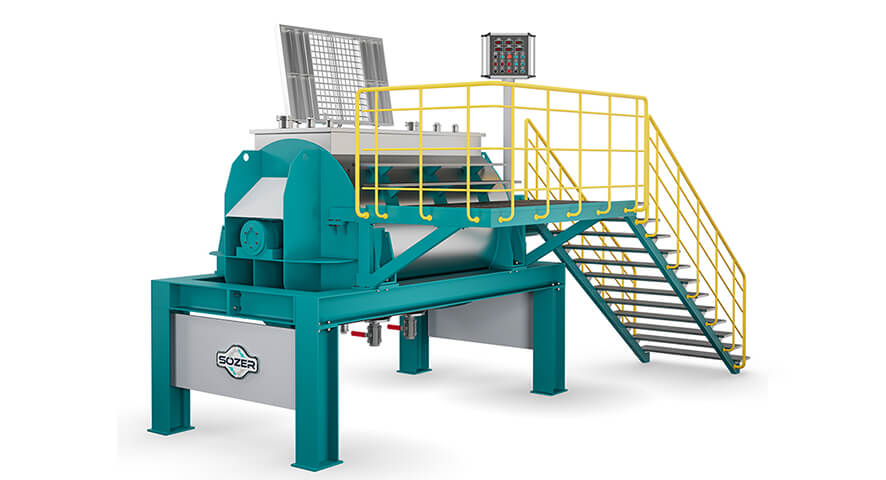

Zet mikserler yatay mikserler gurubunda yer alan ve hızlı devirli dikey mikserler gibi sıvı-sıvı veya sıvı-katı karışımlarının üretilmesi için kullanılmaktadır. Zet mikserler yüksek tork üretebilme özelliklerinden dolayı, çok yüksek viskoziteye sahip ürünlerin üretiminde bazen tek seçenek olarak karşımıza çıkmaktadır.

Tüm çift paletli zet mikser makineleri “U” şeklindeki yatay kazan içinde 2 adet “Z” şeklinde yoğurucu bıçağa sahiptir. Zet mikserlerin karıştırma prensibi malzemenin kazan iç cidarı ile paletler arasında ezilerek ve ürünün yırtılarak veya kopartılarak karıştırılması esasına dayanmaktadır.

Zet mikser makinesinin farklı hızlarda birbirine doğru dönen 2 adet bıçağı bulunmaktadır. Her bir bıçak kazan içindeki malzemeyi farklı yönlerde hareket ettirir ve böylece tüm malzemenin mükemmel bir şekilde çapraz karıştırılması sağlanmış olur. Zet mikser bıçakları hem birbirlerine hem de kazan cidarına mümkün olan en yakın mesafede geçerler. Bu birbirine yakın olarak gerçekleşen hareket hem parçalama hem de yırtma hareketinin oluşmasını sağlar ve böylece katıların partikül büyüklüğü de azaltılabilmektedir.

Bir zet mikserin iyi bir karıştırma performansı gösterebilmesi için, en az aşağıdaki özelliklere sahip olması gerekmektedir.

- Karıştırma paletlerinin hem birbirlerine hem de kazan cidarına mümkün olan en yakın mesafede geçmesi gerekmektedir. Böylece yüksek parçalama (high shearing) oluşturarak, partikül büyüklüğü azaltılabilecektir. Mikser kapasitesine bağlı olarak, kazan cidarına olan geçme mesafesi 2-5 mm arasında olmalıdır.

- Zet mikserlerde iki tip bıçak hareketi gözlenebilir; bunlar teğetsel (tanjansiyal) veya üst üste binme veya örtüşme (overlapping) hareketleridir. Tanjansiyal dönme hareketinde, zet mikser paletleri veya bıçakları birbirine doğru farklı hızlar ile dönerler. Bıçaklardan birinin hızı, diğerine göre daha fazladır. Örtüşme dönme hareketinde ise, bıçakların relatif pozisyonları hep aynıdır. Bu bıçaklar aynı hızlarla döndüğü anlamına gelmektedir. Burada çok önemli olan nokta; eğer yapıştırıcı veya kauçuk gibi yüksek viskozite değerine sahip bir ürün için zet mikser kullanılacaksa, tanjansiyal bıçak hareket özelliğine sahip bir zet mikserin seçilmesi gerekmektedir. Çünkü yüksek viskoziteli ürünlerin üretilmesi için tanjansiyal harekete ihtiyaç vardır.

#poliüretan #kompozit #zetmikser #sigmamikser #hızlıdevirlimikser #bmc #smc